Qu'est-ce que la maintenance pilotée par les données (DDM) ?

DDM - Maintenance pilotée par les données est une stratégie de maintenance moderne qui utilise des données continues sur les bâtiments pour déterminer les besoins de maintenance. quand la maintenance est réellement nécessaire. Au lieu de réparer l'équipement lorsqu'il tombe en panne (réactif) ou selon un calendrier fixe (préventif), la GDD veille à ce que la maintenance ait lieu au moment où l'on en a besoin. moment optimal sur la base du comportement de l'équipement, de la dérive des performances et de l'impact opérationnel.

Sur le marché mondial, DDM est également connu sous le nom de :

• CBM - Maintenance conditionnelle (Royaume-Uni / Europe)

• PdM - Maintenance prédictive (Amérique du Nord)

• Maintenance intelligente (Asie)

• APM - Gestion de la performance des actifs (Langue de l'investissement et des FPI)

Quelle que soit la dénomination, le concept est le même : utiliser les données réelles du bâtiment pour diriger la maintenance avec précision et rapidité.

Comment la maintenance pilotée par les données (DDM) fonctionne-t-elle dans l'environnement bâti ?

La maintenance pilotée par les données (DDM) devient rapidement une capacité déterminante dans le secteur de l'analyse des bâtiments. Elle représente le passage des pratiques de maintenance traditionnelles - réactives, basées sur le calendrier et exigeantes en main-d'œuvre - à un modèle moderne, basé sur l'intelligence, où les décisions sont guidées par des données opérationnelles réelles.

Dans l'environnement bâti, la maintenance pilotée par les données (DDM - Data Driven Maintenance) est essentiellement la méthode de maintenance pilotée par les données (DDM - Data Driven Maintenance). la productisation de la boucle “des données à l'action”.. Au lieu de s'appuyer sur des inspections physiques ou un calendrier PPM trimestriel, le DDM crée un cycle de rétroaction numérique continu qui garantit que les ressources de maintenance ne sont déployées que lorsque cela est nécessaire et au moment où l'impact est maximal.

Cette boucle se compose de cinq étapes critiques.

1. Collecte continue de données

Les bâtiments modernes sont remplis de sources de données en temps réel : capteurs CVC, pompes, CTA, sous-compteurs, points BMS, capteurs environnementaux, etc. Les systèmes DDM ingèrent en permanence ces données télémétriques pour créer une vue en direct des performances des équipements et du comportement du bâtiment.

Au lieu de prendre des clichés occasionnels lors de visites sur le terrain, les opérateurs obtiennent une vue d'ensemble de la situation. un flux continu de données sur les conditions, La stratégie d'entretien est alimentée toutes les cinq minutes.

2. Détection automatisée des schémas de dérive, de dégradation et de défaillance

Une fois les données capturées, les moteurs d'analyse, pilotés par des règles, la détection de schémas et l'apprentissage automatique, identifient des problèmes tels que

- gaspillage d'énergie

- défauts de contrôle

- dégradation des équipements

- défaillances des vannes et des clapets

- les imprécisions des capteurs

- anomalies d'exécution

Cette étape est traditionnellement décrite comme Détection d'erreurs et diagnostic (FDD), et il est essentiel pour permettre le DDM. La FDD nous dit ce qui se passe et pourquoi bien avant que la faute ne soit visible sur le terrain.

3. Prise de décision intelligente : Triage, gravité et priorité

La maintenance pilotée par les données (DDM) va au-delà de l'identification des défauts. Elle évalue chaque problème pour déterminer :

• Impact - Cela entraîne-t-il un gaspillage d'énergie ? Des problèmes de confort ? Dégrade-t-il l'équipement ?

• Sévérité - S'agit-il d'une question urgente ou non critique ?

• Calendrier - Le problème nécessite-t-il une action immédiate ou peut-il être programmé ?

• Coût-bénéfice - Cela vaut-il la peine d'envoyer un technicien maintenant ou faut-il le mettre en lot avec d'autres tâches ?

Cette étape permet de convertir les connaissances techniques brutes en le renseignement opérationnel, Il s'assure que chaque ordre de travail est conforme aux priorités du portefeuille, aux budgets et à la disponibilité de la main-d'œuvre.

4. Exécution par un technicien à l'aide d'instructions claires et étayées par des données

Sur la base de la logique de triage, la plateforme génère un ordre de travail ciblé qui comprend les éléments suivants

- l'équipement exact concerné

- les éléments de diagnostic

- mesures correctives recommandées

- l'impact estimé sur la performance ou l'énergie

- l'urgence de la tâche

Au lieu de “examiner la CTA”, un technicien voit une instruction claire telle que :

“La vanne de refroidissement principale est bloquée à 38%, ce qui entraîne un gaspillage d'énergie de 19%. Priorité dans les 48 heures”.”

Cette précision permet d'éviter les pertes de temps de travail, d'améliorer les taux de réparation dès la première intervention et de réduire la dépendance à l'égard des rares techniciens experts.

5. Vérification à l'aide de données réelles

Une fois le travail terminé, la plateforme vérifie le résultat en analysant la télémétrie post-travail :

- Le défaut a-t-il disparu ?

- La dérive des performances s'est-elle stabilisée ?

- La signature énergétique s'est-elle améliorée ?

- L'équipement a-t-il retrouvé son fonctionnement normal ?

Il s'agit là d'un facteur de différenciation essentiel : les actions de maintenance sont prouvées et non présumées.

La boucle est bouclée et le système construit en permanence une compréhension plus précise du comportement de l'équipement et de l'impact de la maintenance.

Pourquoi le marché s'oriente-t-il vers la maintenance pilotée par les données (DDM) ?

Le DDM n'est pas une tendance technologique, c'est une nécessité du marché. Les bâtiments sont de plus en plus complexes, les réglementations de plus en plus strictes et les portefeuilles sont soumis à une pression croissante pour réduire les émissions de carbone, améliorer l'expérience des locataires et limiter les coûts d'exploitation.

Voici les principales forces qui accélèrent l'adoption du DDM à l'échelle mondiale :

1. Pressions exercées par l'ESG et la réduction des émissions de carbone

Les propriétaires de bâtiments doivent prouver qu'ils ont réduit le gaspillage d'énergie et amélioré l'efficacité des équipements. Le DDM élimine les défaillances silencieuses, les pertes d'énergie inutiles et les dérives de performance, soutenant ainsi directement les cadres de décarbonisation tels que NABERS, GRESB, CRREM et LL97.

2. Pénuries de main-d'œuvre et déficits de compétences

Le personnel chargé de la gestion des installations vieillit et les techniciens expérimentés partent à la retraite plus vite que le secteur ne peut les remplacer.

DDM permet :

- moins de dépendance à l'égard de connaissances spécialisées approfondies

- un triage plus rapide des problèmes

- une meilleure utilisation des ressources limitées en main-d'œuvre

Cela est essentiel pour les portefeuilles qui s'efforcent de maintenir les niveaux de service.

3. Report des dépenses d'investissement et longévité des actifs

Les coûts de remplacement des équipements mécaniques et de chauffage, de ventilation et de climatisation continuent d'augmenter.

Le DDM prolonge la durée de vie des actifs en traitant les dégradations à un stade précoce et en réduisant les contraintes de fonctionnement, ce qui permet aux propriétaires de reporter les mises à niveau coûteuses et de stabiliser la planification des investissements à long terme.

4. Augmentation des coûts opérationnels

Les coûts de l'énergie, les interventions des entrepreneurs et la maintenance réactive sont autant de facteurs qui pèsent sur le budget des propriétaires.

DDM réduit :

- déchets

- appels d'urgence

- coûts des heures supplémentaires

- les tâches PPM inutiles

5. Attentes des locataires

Les locataires attendent de plus en plus un confort stable, un faible niveau de bruit, une qualité de l'air fiable et des performances modernes. Le DDM favorise des conditions environnementales cohérentes en maintenant les équipements stables, réglés et exempts de toute défaillance.

Résultats

Le DDM transforme l'entretien d'un coût imprévisible en un service de qualité. un moteur d'efficacité stratégique et mesurable.

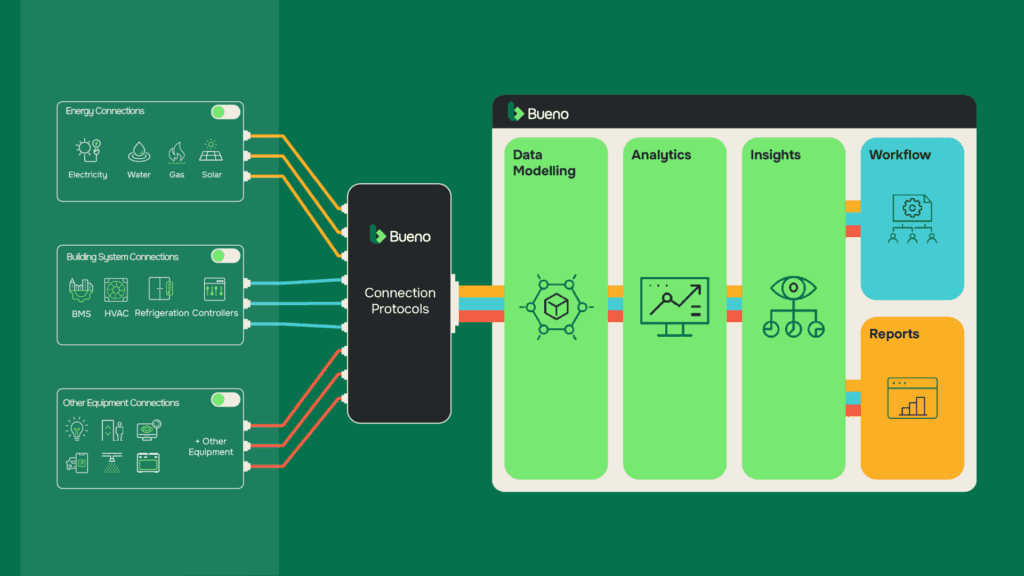

La solution Bueno DDM - Data Driven Maintenance - alimentée par FDD & Continuous Data

Bueno offre une véritable solution DDM conçue pour les grands portefeuilles immobiliers :

1. Surveillance des équipements en temps quasi réel (intervalles de 5 minutes)

- Détection précoce des dérives et des inefficacités

- Veille à ce que les problèmes soient détectés avant qu'ils ne se produisent

2. Triage automatisé et voies d'action

- Priorité critique / élevée / faible

- Des tâches de maintenance claires basées sur des données réelles

- Élimine les ordres de travail vagues du type “examinez ceci”.

3. Calendrier d'entretien intelligent

- Remplacer uniquement en cas de besoin

- Éviter les appels précipités et réactifs

- Réduire les heures supplémentaires coûteuses

4. Décisions axées sur les coûts

- Ne dépêcher des contractants que lorsque cela est justifié

- Réduire les tâches PPM inutiles

- Réduire le gaspillage d'énergie et l'usure des actifs

5. Boucle de vérification

- Confirme que le problème est résolu

- Amélioration des mesures

- Permet une visibilité continue du retour sur investissement

6. Visibilité de l'ensemble du portefeuille

- Comparer les performances des actifs sur l'ensemble des sites

- Identifier les schémas systémiques de maintenance

- Réaffecter stratégiquement les budgets de maintenance

La solution Bueno DDM - De la détection à l'action et aux résultats mesurables

La mise en œuvre de la maintenance pilotée par les données (DDM) ne se limite pas à la détection des pannes. Elle exige un processus connecté qui transforme les données de l'équipement en priorités claires, en actions de maintenance ciblées et en améliorations opérationnelles vérifiées. C'est là que l'approche de Bueno se distingue.

La solution DDM de Bueno répond aux quatre plus grands défis de maintenance auxquels sont confrontées les équipes immobilières modernes - maintenance programmée excessive, temps de réaction lents, pannes cachées et gaspillage d'énergie croissant - en transformant la télémétrie brute en flux de travail exploitables et à fort impact.

1. Réduire les PPM excessifs et les rappels inutiles

La plupart des bâtiments ont encore recours à la maintenance préventive planifiée (PPM) sans tenir compte des besoins réels - changement des filtres, inspection des vannes ou entretien des pompes sur la base d'un calendrier plutôt que sur la base de leur état. Cela entraîne des déplacements inutiles de camions, une augmentation des heures de travail et un gaspillage du budget d'exploitation.

Comment Bueno résout ce problème :

- La surveillance continue des équipements permet de savoir quels sont les actifs qui nécessitent réellement une intervention

- Les calendriers d'entretien sont ajustés sur la base d'éléments concrets et non de suppositions.

- Les questions à faible impact ou non critiques peuvent être regroupées ou reportées.

- Les équipes se concentrent uniquement sur ce qui est important, quand c'est important

Le résultat :

Réduction significative des heures de travail, des coûts des entrepreneurs et des visites inutiles sur le site. La maintenance devient une dépense contrôlée et prévisible plutôt qu'une routine par défaut.

2. Éliminer les cycles de réparation lents et réactifs

Les processus de réparation traditionnels impliquent de vagues alarmes BMS, des informations incomplètes et de longs diagnostics, nécessitant souvent plusieurs visites sur site avant de trouver le véritable problème.

Comment Bueno résout ce problème :

- Le triage automatisé permet de classer chaque problème en fonction de sa gravité, de son risque et de son impact.

- Les tâches de maintenance sont accompagnées d'un diagnostic précis et d'une recommandation d'action

- Les techniciens savent exactement ce qui ne va pas avant d'arriver sur place

- Le processus élimine le “diagnostic à l'heure” et évite les visites improductives.

Le résultat :

Des temps de réponse plus rapides, des taux de réparation dès la première fois plus élevés et une plus grande stabilité opérationnelle dans l'ensemble du portefeuille.

3. Prévenir les défaillances cachées et la dérive des performances

De nombreux problèmes liés aux équipements n'entraînent pas de difficultés opérationnelles immédiates. Au lieu de cela, ils dégradent silencieusement les performances : vannes qui passent, clapets bloqués, capteurs défectueux, temps de fonctionnement inefficaces. Ces problèmes passent souvent inaperçus pendant des mois.

Comment Bueno résout ce problème :

- L'analyse en temps quasi réel permet de détecter les changements de comportement au moment où ils se produisent.

- Les dérives, les dégradations et les anomalies sont mises en évidence rapidement.

- Les opérateurs peuvent intervenir avant que des problèmes de confort ou des défaillances ne surviennent.

- La durée de vie de l'équipement est prolongée grâce à une maintenance opportune

Le résultat :

Amélioration du temps de fonctionnement, réduction des pannes, diminution des plaintes liées au confort et plus grande longévité des équipements mécaniques.

4. Lutter contre l'augmentation du gaspillage d'énergie et de l'impact sur le carbone

Les équipements peu performants fonctionnent souvent de manière inefficace, ce qui fait grimper les factures d'énergie et les émissions. Cela a un impact à la fois sur les budgets opérationnels et sur les performances en matière de développement durable.

Comment Bueno résout ce problème :

- Le système identifie les défauts ayant un impact sur l'énergie et quantifie leur coût.

- Les actions de maintenance sont classées par ordre de priorité en fonction de la réduction du gaspillage d'énergie.

- Les voies d'optimisation améliorent les stratégies de contrôle après l'entretien

- Les équipes peuvent vérifier les réductions grâce aux tendances énergétiques en direct

Le résultat :

Réduction de la consommation d'énergie, réduction des émissions et amélioration des performances pour des cadres tels que NABERS, GRESB et LL97.

Où se situe le DDM par rapport au FDD et à la véritable optimisation des bâtiments ?

Il est essentiel de comprendre la différence entre FDD, DDM et Optimisation des bâtiments pour expliquer pourquoi la plateforme de Bueno est plus performante que les outils autonomes de détection des défauts et les systèmes d'analyse de base. Ces trois couches représentent une courbe de maturité. Chaque couche s'appuie sur la précédente, mais aucune ne peut remplacer l'autre. La plupart des fournisseurs n'opèrent qu'au bas de la courbe ; Bueno offre les trois couches.

FDD - Détection d'erreur et diagnostic

L'outil : Aperçu technique

La FDD est le moteur analytique qui analyse la télémétrie des bâtiments et identifie les problèmes sous-jacents ou les comportements anormaux. Il répond aux questions techniques :

• Qu'est-ce qui est cassé ?

• Où se situe le problème ?

• Quelle est sa gravité ?

• Pourquoi ce comportement est-il anormal ? (logique de la cause première)

La FDD fournit la base de diagnostic qui rend possible les opérations basées sur les données.

Sortie FDD : Un aperçu

Cependant, un aperçu ne suffit pas à améliorer les performances d'un bâtiment. Quelqu'un doit l'interpréter, la hiérarchiser et agir.

C'est là que de nombreuses plateformes d'analyse s'arrêtent : elles fournissent des listes de défauts sans passer à l'action. Il en résulte une lassitude des alertes, des problèmes manqués et des résultats incohérents.

DDM - Maintenance pilotée par les données

La stratégie : L'exécution opérationnelle

Le DDM est la couche qui rend opérationnelles les connaissances de la FDD. Elle convertit les diagnostics techniques en flux de travaux de maintenance clairs, structurés et hiérarchisés.

Le DDM répond à une autre série de questions :

• Que devons-nous faire de cette idée ?

• Quelle est l'urgence ?

• Qui doit agir ?

• Quel est le moment optimal pour effectuer le travail ?

• Quel est le rapport coût-bénéfice d'une intervention immédiate ?

C'est la différence entre “La valve fuit” et "La valve n'est pas étanche" :

“Cette vanne qui fuit coûtera $620/mois en énergie perdue. Priorité dans les 48 heures. Confier le travail à l'entrepreneur X.”

Le DDM garantit que l'investissement dans la maintenance est aligné sur l'impact opérationnel - et non sur des suppositions ou des routines basées sur des calendriers.

Sortie DDM : Une action

C'est à ce stade que les performances du bâtiment commencent à s'améliorer matériellement, car la maintenance devient délibérée, précise et vérifiée.

Cependant, DDM se concentre toujours sur l'état de l'équipement, un bien à la fois.

Il ne modifie pas encore le fonctionnement global du bâtiment. C'est la prochaine étape.

Optimisation des bâtiments

Le résultat : Amélioration des performances de l'ensemble du bâtiment

L'optimisation des bâtiments est une étape au-dessus de la gestion des déchets. L'objectif n'est plus de réparer l'équipement mais de améliorer le fonctionnement de l'ensemble du bâtiment en tant que système.

Tandis que le DDM garantit que les actifs sont entretenus efficacement, l'optimisation garantit que le bâtiment fournit une consommation d'énergie plus faible, un meilleur confort, un séquençage amélioré et une performance constante à long terme.

L'optimisation répond à une troisième catégorie de questions :

• Comment le bâtiment doit-il fonctionner au mieux ?

• Les stratégies de contrôle sont-elles optimales ?

• Le séquençage des systèmes CVC est-il efficace d'une saison à l'autre ?

• Comment le confort, le débit d'air et l'énergie interagissent-ils ?

• Quels sont les comportements persistants qui gonflent la consommation d'énergie ?

• Comment stabiliser la dérive énergétique tout au long de l'année ?

C'est là que des gains mesurables en matière de durabilité sont réalisés.

Les capacités d'optimisation comprennent

- réglage de la logique et des points de consigne des commandes de chauffage, de ventilation et de climatisation

- la remise en séquence des équipements pour réduire la charge

- éliminer les dérives énergétiques et les heures de fonctionnement inutiles

- l'équilibre des conditions de confort

- améliorer les performances de NABERS

- réduire les émissions tout au long du cycle de vie des actifs

- vérifier les améliorations grâce à des données de 5 minutes

L'optimisation se situe au-dessus de la FDD et du DDM. Elle utilise les bases de la maintenance créées par le DDM pour fournir une amélioration durable, systématique et au niveau du portefeuille.

Optimisation de la production : Amélioration durable des performances

C'est la partie de la plateforme Bueno qui a la plus grande valeur.

Résumé de la relation

FDD → DDM → Optimisation

Une progression continue de la détection à l'action jusqu'à l'excellence à l'échelle du bâtiment.

FDD vous dit ce qui ne va pas

DDM vous dit ce qu'il faut faire

Optimisation assure la l'ensemble du bâtiment fonctionne mieux par la suite

Pourquoi c'est important - et pourquoi c'est un avantage Bueno

De nombreux fournisseurs de solutions d'analyse s'arrêtent à FDD. Un plus petit nombre d'entre eux proposent des versions limitées de DDM (généralement une simple billetterie). Très peu d'entre eux livrent une véritable optimisation au niveau du système.

Les plates-formes Bueno fournissent globalement les trois couches dans un flux de travail intégré unique.

En d'autres termes :

- Les problèmes sont détectés (FDD)

- Priorité et résolution (DDM)

- Et le bâtiment est continuellement amélioré (optimisation)

Cette approche en boucle fermée permet d'obtenir de meilleurs résultats pour les gestionnaires d'actifs, les gestionnaires d'installations, les équipes ESG et les locataires, tout en réduisant directement la consommation d'énergie, les émissions et l'OPEX dans l'ensemble des portefeuilles.

Transformer les idées en actions. Transformer l'action en performance.

Contactez Bueno pour découvrir comment la maintenance pilotée par les données (DDM) et l'optimisation des bâtiments peuvent apporter une valeur mesurable : moins d'interventions, des opérations plus fluides, une consommation d'énergie plus faible et des résultats plus élevés en matière de développement durable.